Un reactor de alta presión (reactor magnético de alta presión) representa unha innovación significativa na aplicación da tecnoloxía de accionamento magnético aos equipos de reacción. Resolve fundamentalmente os problemas de fugas no selado do eixe asociados cos selos de empaquetadura e os selos mecánicos tradicionais, garantindo cero fugas nin contaminación. Isto convérteo no dispositivo ideal para realizar reaccións químicas en condicións de alta temperatura e alta presión, especialmente para substancias inflamables, explosivas e tóxicas, onde as súas vantaxes se fan aínda máis evidentes.

Ⅰ.Características e aplicacións

Mediante o deseño estrutural e a configuración dos parámetros, o reactor pode conseguir o quecemento, a evaporación, o arrefriamento e a mestura a baixa velocidade que requiren procesos específicos. Dependendo das demandas de presión durante a reacción, os requisitos de deseño do recipiente a presión varían. A produción debe cumprir estritamente as normas pertinentes, incluíndo o procesamento, as probas e as operacións de proba.

Os reactores de alta presión úsanse amplamente en industrias como a do petróleo, os produtos químicos, o caucho, os pesticidas, os colorantes, os produtos farmacéuticos e os alimentos. Serven como recipientes a presión para procesos como a vulcanización, a nitración, a hidroxenación, a alquilación, a polimerización e a condensación.

2.Tipos de operación

Os reactores de alta presión pódense clasificar en operacións por lotes e continuas. Normalmente están equipados con intercambiadores de calor con camisa, pero tamén poden incluír intercambiadores de calor de serpentín interno ou intercambiadores de calor de tipo cesta. Os intercambiadores de calor de circulación externa ou os intercambiadores de calor de condensación de refluxo tamén son opcións. A mestura pódese conseguir mediante axitadores mecánicos ou borbullando aire ou gases inertes. Estes reactores admiten reaccións homoxéneas en fase líquida, reaccións gas-líquido, reaccións líquido-sólido e reaccións trifásicas gas-sólido-líquido.

Controlar a temperatura de reacción é fundamental para evitar accidentes, especialmente en reaccións con efectos térmicos significativos. As operacións por lotes son relativamente sinxelas, mentres que as operacións continuas requiren maior precisión e control.

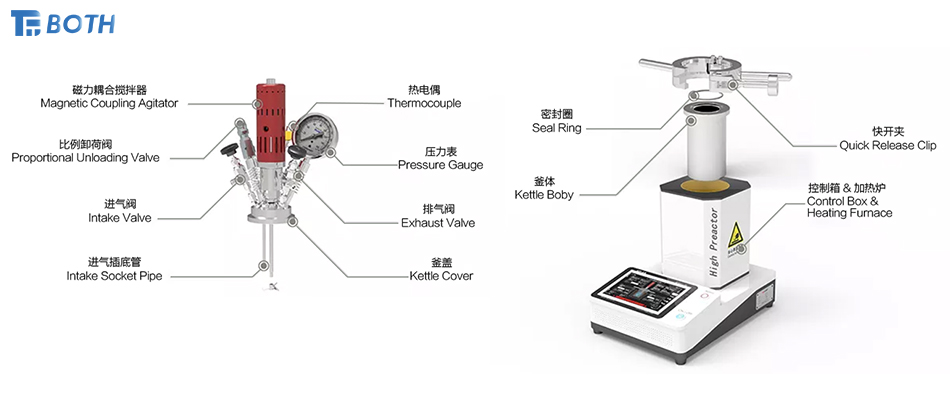

III.Composición estrutural

Os reactores de alta presión xeralmente constan dun corpo, unha tapa, un dispositivo de transmisión, un axitador e un dispositivo de selado.

Corpo e cuberta do reactor:

A carcasa está feita dun corpo cilíndrico, unha tapa superior e unha tapa inferior. A tapa superior pódese soldar directamente ao corpo ou conectar mediante bridas para facilitar a desmontaxe. A tapa conta con pozos de inspección, orificios de inspección e varias boquillas de proceso.

Sistema de axitación:

Dentro do reactor, un axitador facilita a mestura para mellorar a velocidade de reacción, mellorar a transferencia de masa e optimizar a transferencia de calor. O axitador está conectado ao dispositivo de transmisión mediante un acoplamento.

Sistema de selado:

O sistema de selado no reactor emprega mecanismos de selado dinámicos, incluíndo principalmente selos de empaquetado e selos mecánicos, para garantir a fiabilidade.

3.Materiais e información adicional

Entre os materiais habituais que se empregan para os reactores de alta presión inclúense o aceiro carbono-manganeso, o aceiro inoxidable, o circonio e as aliaxes baseadas en níquel (por exemplo, Hastelloy, Monel, Inconel), así como os materiais compostos. A selección depende dos requisitos específicos da aplicación.

Para obter máis información sobre os microrreactores a escala de laboratorio eHaiPresurrecciónRreactores, non dubide enCContacta connosco.

Data de publicación: 08-01-2025